长虹“大规模个人定制”向“服务型制造”挺进

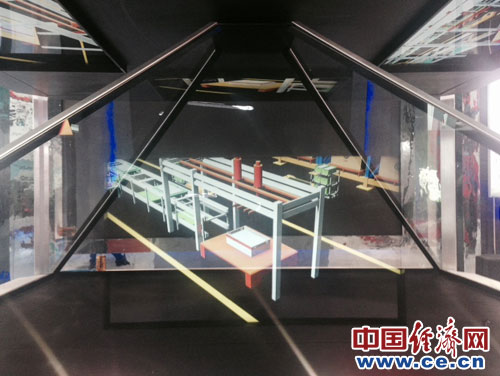

长虹“大规模个人定制”展台,用全息投影展现了长虹智能制造车间的生产场景。中国经济网记者 沈则瑾 摄影

中国经济网上海11月4日讯 (记者 沈则瑾)在第17届中国国际工业博览会上,长虹“大规模个人定制”项目入选国家工信部2015年“智能制造”46个试点示范项目,全息投影展现的长虹智能工厂,为客户提供个性化产品定制服务非常吸引人。

中国经济网记者采访了长虹负责人,了解到为满足互联网时代消费者个性化需求,长虹构建了一套“以人为中心”的多阶段混联离散型生产系统模式,该模式以基于物联网的信息系统为核心,集生产线布局优化设计、智能装备开发、生产系统资源重构技术于一体,以“IE(工业工程)+IT(信息化)+AT(自动化)作为技术推动手段,对传统的生产组织模式和产线结构进行创新,解决了家电产品多品种、小批量、混线生产的成本高、效率低的问题。

创新的生产模式实现了资源的高效利用,在充分满足大批量生产的同时,也可满足多品种小批量混线生产以及个性化定制生产需要。

长虹负责人表示,该制造模式整体技术处于国际先进水平,拥有20余项核心技术专利,并成功运用至长虹旗下的电视、冰箱、空调、注塑无人工厂等多个领域,为推动国家两化融合工作、为行业智能制造模式探索起到了良好的带头示范作用,也为当前长虹实施智能制造模式打下了坚实的基础。

个性化需求是智能制造的驱动力,如何收集这些个性化需求就显得非常重要。“长虹的个性化定制建立在云端大数据分析的基础上。”长虹工程技术中心总经理潘晓勇告诉中国经济网记者,通过分析不同消费群体的使用习惯与喜好,开放定制参数,消费者可以通过定制参数的不同组合,挑选出适合自己的产品。

需求多元化,对企业的快速响应能力提出挑战。长虹以数字化和智能化技术为基础,通过USO(营销业务系统)、ERP(企业资源计划)、MES(制造执行系统)等信息化管理系统与客户进行交互,有物联网、云计算等技术的强力支持,具备了快速响应消费者个性化需求的能力。

在实践探索过程中,长虹以“IE(工业工程)+IT(信息化)+AT(自动化)+DFM(可制造性设计)”为技术核心,建立了一套敏捷、柔性、高效的智能制造系统。

另外,通过管理技术创新,智能数字化系统的应用,长虹实现了对产品整个生命周期全部数据进行统一管理,建立起了从企业内各部门到用户之间的信息集成,从而有效地提高市场反应速度和产品开发速度。

中国经济网记者获悉,长虹未来将实现定制、设计、生产协同化新型生产模式,转向“服务型制造”,带来企业商业模式的改变。

从流程管理、供应链管理,到装备自动化、生产信息化,长虹持续使制造过程的物流、信息流、资金流高效协调,打造出一个具备自由切换大规模流水生产和个性化定制生产能力的智能制造平台。

责任编辑:白岚

?免责声明:本文仅代表作者个人观点,与环渤海财经无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。 |

- 绝味鸭脖发表“一份鸭书”

- 华硕押宝苏宁O2O购物节 曾锵声紧急会晤张近东

- 品质如天 诚信如山——探寻河北百强企业特质

- 光大银行前三季度营业收入同比增20.92%

- 美的集团10亿元回购股份

- 格力电器:QFII多年重仓

- 惠普企业纽约上市 76年老店正式分拆

- 谷歌拟于2017年在全美推出无人机送货服务

- 二次重创!大众高端车被曝涉作弊

- 欧普照明扩大战略合作加速全球产业布局

- 餐饮巨头百胜拆分中国业务:亲生儿子变加盟商不被看好

- 民生银行前三季度实现净利383.77亿元

- 五粮液混改艰难前行 员工、经销商集体抱团求生

- 长虹吞下三洋电视中国业务 全球雄心浮出水面

- 国美“双11”打价格战 欲借实体店突围

- 商业银行为中小企业海外并购提供金融支持